Definiciones y Especificaciones del biodiésel

domingo, 30 de marzo de 2008

miércoles, 26 de marzo de 2008

martes, 25 de marzo de 2008

Proceso de Elaboración de las Películas Plásticas Comestibles (PPC)

La metodología utilizada fue la propuesta por Cao y Chang (2001) y Kim y Ustunol (2001), con las modificaciones sugeridas por Kim y Park (2002). Ésta consiste en mezclar cantidades determinadas de mucílago puro con agua destilada y agentes plastificantes (polietilenglicol o glicerol). La mezcla se extiende en superficies de teflón, para formar la película y se somete a deshidratación a temperatura no mayor de 40° C durante 18 h en un ambiente seco (a 35% de humedad relativa en una estufa de secado).

lunes, 24 de marzo de 2008

RESINAS ALQUÍDICAS

El primer éster polimerizado fue descubierto, accidentalmente por Berzelius en 1.847, calentando glicerina y ácido tártico. En 1853 Berthelot preparó glicerina con ácido canfórico. En 1901 Smith hizo reaccionar ácido ftálico con glicerina, formando el ftalato de glicerilo que dio paso a las primeras resinas alquídicas pero, éstas no eran solubles en disolventes. También en 1912 ya se usaban las resinas de fenolformaldehído para aislamientos eléctricos (Bakelite marca de Unión Carbide). La General Electric investigó sobre dichas resinas alquídicas y fue la que patentó varias de ellas en los años 1.914 y 1.915. Se trataban de reacciones de anhídrido ftálico y glicerina y en algunas se sustituyó parte de dicho anhídrido ftálico por un ácido monobásico como por ejemplo ácido butírico, ácido oleico, etc. Para obtener resinas más flexibles.

De todas formas, la primera resina sintética producida a gran escala y comercializada en el mundo fue fabricada por la General Electric Company, con el nombre de Gliptal, en el año 1917.

De todas formas, la primera resina sintética producida a gran escala y comercializada en el mundo fue fabricada por la General Electric Company, con el nombre de Gliptal, en el año 1917.

La utilidad de la glicerina

El uso más frecuente de la glicerina es la elaboración de resinas alquídicas. Otras aplicaciones son la fabricación de medicinas y artículos de aseo, como pasta de dientes; como agente plastificante para el celofán y como agente humidificante de productos derivados del tabaco. Dado que existen otros productos más baratos, solamente el 5% de la producción industrial de glicerina se destina a la fabricación de explosivos derivados de ella. Por su afinidad con el agua y su viscosidad, la glicerina se utiliza para la tinta de los tampones de sellar. También se usa para lubricar la maquinaria que bombea los productos del petróleo, debido a su resistencia a disolverse en los líquidos del petróleo. Por su alta viscosidad y ausencia de toxicidad, la glicerina es un excelente lubricante para las máquinas procesadoras de alimentos.

Las grasas y aceites simples son ésteres de ácidos grasos y glicerina. Una vez obtenida como producto secundario en la fabricación del jabón después de haber tratado las grasas y aceites con álcali, la glicerina bruta se purifica por destilación.

- Conclusión

La GLICERINA es una sustancia que estamos ocupando todos los días y sin darnos cuenta. Como por ejemplo que la glicerina es un producto secundario en la producción del jabón y se emplea en la fábrica de nitroglicerina y dinamita, en perfumería como disolvente, como plastificante de sustancias como el celofán rayón, etc., y en la preparación de resinas alquídicas.

miércoles, 19 de marzo de 2008

martes, 18 de marzo de 2008

MATERIAS PRIMAS

Aceites Vegetales CONVENCIONALES

Aceite de girasol

Aceite de colza

Aceite de coco

Aceite de palma

Aceite de soja

Aceites Vegetales ALTERNATIVOS

Aceite de Brassica Carinata

Aceite de Cynara Curdunculus

Aceite de Camelina Sativa

Aceite de Crambe Abyssinica

Aceite de Pogianus

Aceite de Jatropha Curcas

Aceites de Semillas MODIFICADAS GENÉTICAMENTE

Aceite de girasol de alto oleico

Aceites de FRITURA USADOS

Aceites de OTRAS FUENTES

Aceite de producción microbiana

Aceite de girasol

Aceite de colza

Aceite de coco

Aceite de palma

Aceite de soja

Aceites Vegetales ALTERNATIVOS

Aceite de Brassica Carinata

Aceite de Cynara Curdunculus

Aceite de Camelina Sativa

Aceite de Crambe Abyssinica

Aceite de Pogianus

Aceite de Jatropha Curcas

Aceites de Semillas MODIFICADAS GENÉTICAMENTE

Aceite de girasol de alto oleico

Aceites de FRITURA USADOS

Aceites de OTRAS FUENTES

Aceite de producción microbiana

Aceite de microalgas

jueves, 13 de marzo de 2008

sábado, 8 de marzo de 2008

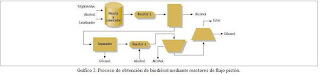

El proceso productivo que va a seguirse en la planta, es el siguiente:

• 1.- Recepción, secado, limpieza y almacenamiento en silos metálicos de campaña de 160.000 t. Esta etapa debe ser rigurosamente controlada con el fin de mantener en buen estado de conservación las semillas oleaginosas almacenadas, lo que redundará en un mayor rendimiento en aceites de calidad. Esta calidad de los aceites obtenidos en el proceso de extracción asegura la calidad del biocombustible final.

Esta etapa se prevé realizarla durante un máximo de 90 días, en que se estima el periodo de recolección. Se han previsto 720 horas de recepción de semillas con medios mecánicos de transporte y almacenamiento, en dos líneas independientes de descarga, de 250 t/hora de capacidad máxima. La semilla es transportada desde los silos de espera al secadero donde se reducirá la humedad de la semilla de 12% al 8%. El secado y limpieza se realizaran de una forma continua a un ritmo de 100 t/hora.

La semilla, antes de ser enviada a los silos de almacenamiento, se pasa por una prelimpia y una limpia para eliminar elementos gruesos y finos que la acompañan. Los equipos de limpieza están equipados con sistema de captación de polvo y recogida y conducción de los gruesos a contenedor para su posterior evacuación. Una vez limpia y seca, la semilla es transportada a los silos de almacenamiento para su posterior procesamiento en la planta de preparación.

• 2.- Preparación de la semilla para su extracción por presión, donde se obtiene el 75% del total de aceite contenido en las semillas, seguido de un proceso de extracción mediante solvente (hexano) de las tortas de prensas con un contenido de aceite del 19% y en donde se termina la extracción de aceite y se finaliza con la obtención de harinas con un máximo de 1% de aceite, aptas para la fabricación de piensos compuestos. Esta etapa se realiza durante todo el año y está previsto su funcionamiento en régimen continuo, con una disponibilidad de 8.000 horas anuales. La capacidad de procesado en esta primera etapa es de 500 t/día de semillas, con las que se obtendrán diariamente 215 t de aceite crudo, duplicándose esta cantidad en la siguiente etapa.

• 3.- Almacenamiento de las harinas obtenidas durante la extracción, en un hangar de 12.500 t. de capacidad, que se estima suficiente para hacer frente a una discontinuidad en la expedición de harinas por cuestiones de mercado (producción anual estimada de 95.000 t/año en esta primera etapa).

• 4.- Almacenamiento pulmón de aceites crudos, donde además del aceite procedente de la extracción, eventualmente se puede recepcionar y almacenar aceite comprado a terceros: averías, falta de cosecha, etc.

• 5.- Refinación de los aceites crudos: pretratamiento y refinación física de los aceites crudos con el fin de eliminar las impurezas indeseables y perjudiciales para el proceso de transesterificación, dando a los aceites refinados un máximo de estabilidad frente a la oxidación, mejorando sensiblemente la calidad de los productos finales al proporcionar mayor pureza, color, olor y estabilidad.

El proceso se realizará a un ritmo de 200 t/día, obteniéndose diariamente esta misma cantidad de aceite refinado. Del proceso de refino también se obtienen ácidos grasos con elevado contenido en tocoferoles y esteroles (producción anual estimada de unas 1.800 t/año), que cotizan también a precios muy interesantes en el mercado, por lo que se ha elegido esta vía para mejorar la rentabilidad del proceso integral.

• 6.- Transesterificación continua del aceite refinado, requiriéndose sólo un depósito pulmón entre la etapa anterior y esta para permitir salvar desajustes del proceso y equilibrar las producciones de las dos etapas. También está prevista una disponibilidad de 8.000 horas anuales y una producción de 200 t/día de biodiesel (producción anual estimada de 66.000 t/año).

El proceso parte del aceite refinado, el cual se transforma en metil o etiléster por medio de un proceso catalítico de etapas múltiples, utilizando metanol (10% de la cantidad de aceite procesado). En un mezclador estático se mezclan el alcohol metílico y el aceite. Este producto se hace pasar luego a través del reactor que funciona con catalizador en lecho fijo donde se produce la reacción de esterificación de los ácidos grasos libres. La corriente proveniente de esta unidad se mezcla con el metanol necesario para la transesterificación, más un pequeño exceso del mismo, y el catalizador. Esta corriente ingresa en otro reactor, en el cual se produce la transesterificación de los triglicéridos.

El producto de la reacción, compuesto por el metiléster, la glicerina, el metanol en exceso y el catalizador, debe ser neutralizado. Para ello se mezcla con un ácido mineral en la cantidad necesaria. Posteriormente en la unidad de destilación, se despoja al producto de los volátiles, compuestos fundamentalmente por el alcohol metílico en exceso. Los vapores de metanol se condensan y se envían al tanque de almacenamiento, del cual será nuevamente introducido en el ciclo. El producto de fondo del evaporador, que contiene el metiléster, la glicerina, sales y agua se envía a un decantador continuo, en el cual se separa el metiléster del resto de los productos. La fase ligera (biodiésel) se envía a los tanques de almacenamiento, mientras que la fase pesada, que contiene glicerina (aprox. 90%), agua y sales se envía, asimismo, a otro tanque de almacenamiento (glicerina bruta).

• 7.- Almacenamiento del biodiesel obtenido, en depósitos con cobertura de nitrógeno, con el fin de evitar la oxidación del biodiésel. La carga de los camiones prevista también se realizará con inyección de nitrógeno para evitar su degradación durante el transporte.

• 8.- En el proceso de transesterificación también obtenemos Glicerina, con una concentración de 80%, estimándose una producción anual de 7.000 t/año.

viernes, 7 de marzo de 2008

DEFINICIÓN DE BIODIÉSEL

El biodiésel es un biocombustible sintético líquido que se obtiene a partir de lípidos naturales como aceites vegetales o grasas animales, nuevos o usados, mediante procesos industriales de esterificación y transesterificación, y que se aplica en la preparación de sustitutos totales o parciales del petrodiésel o gasóleo obtenido del petróleo.

El biodiésel puede mezclarse con gasóleo procedente del refino de petróleo en diferentes cantidades. Se utilizan notaciones abreviadas según el porcentaje por volumen de biodiésel en la mezcla: B100 en caso de utilizar sólo biodiésel, u otras notaciones como B5, B15 ó B30 en las que el número indica el porcentaje por volumen de biodiésel en la mezcla.

El aceite vegetal, cuyas propiedades para la impulsión de motores se conocen desde la invención del motor diésel gracias a los trabajos de Rudolf Diesel, ya se destinaba a la combustión en motores de ciclo diésel convencionales o adaptados. A principios del siglo XXI, en el contexto de búsqueda de nuevas fuentes de energía y la creciente preocupación por el calentamiento global del planeta, se impulsó su desarrollo para su utilización en automóviles como combustible alternativo a los derivados del petróleo.

El biodiésel descompone el caucho natural, por lo que es necesario sustituir éste por elastómeros sintéticos en caso de utilizar mezclas de combustible con alto contenido de biodiésel.

El impacto ambiental y las consecuencias sociales de su previsible producción y comercialización masiva, especialmente en los países en vías de desarrollo o del Tercer Mundo es objeto de debate entre los especialistas y los diferentes agentes sociales y gubernamentales internacionales.

¿Es esto lo que debemos ver en gasolineras para darle una oportunidad?

Actualmente en España el consumo de BIODIÉSEL es muy bajo si lo comparamos con otros paises. Este fenómeno puede deberse a la política que siguen otros paises para que la producción de BIODIÉSEL no se vea estancada.

La "solución" que proponen para aumentar el consumo de BIODIÉDEL se basa en legislar las proporciones de los gasóleo-BIODIÉSELque se consume por los ciudadanos. Sin embargo, en España, el mercado es "libre" por lo que nadie nos "obliga" a consumir BIODIÉSEL.

Todos sabemos que el BIODIÉSEL no proviene del petróleo, que se obtiene de forma "sintética", y que contamina mucho menos.

Sin embargo, aunque todo esto nos parezca muy bueno para el medio ambiente, la realidad es que el BIODIÉSEL NO ES CONSUMIDO.

Este tipo de combustibles no tiene ningún inconveniente (tan solo que en algunos motores diesel antiguos no son compatibles) si lo comparamos con las casi 70 ventajas que tiene este tipo de combustible.

Sinceramente es una pena que no se le de una oportunidad al BIODIÉSEL, ya que aunque es algo mas caro que el gasoleo-A aumenta bastante el rendimiento, que ya es bastante para consumirlo.

Además también sirve como lubricante para el motor por lo que prolonga la vida de éste

Si lo único que miramos para consumir un tipo de combustible u otro es el € sin saber la caracteristicas del más caro, tenemos una paradoja: "consumimos gasóleo-A porque es más barato" pero nos sale mas caro.¡¡¡¡¡LO BARATO SALE CARO!!!!!

Esta publicación no es publicidad para el BIODIÉSEL, simplemente es un consejo de un ex-consumidor de gasóleo-A.

Suscribirse a:

Comentarios (Atom)

+copia.jpg)